ゴムの成形技術(金型)について

ゴムの成形は、一般的にお菓子の鯛焼きと同じように金型の蓋部分(上型)と底部分(下型)で構成され、複雑形状であればさらに中型(入子)を複合して製作されます。

金型の技術としては、構造は勿論の上、製品に対するバリの有無やバリの大きさが問われ、さらには、ゴムの材質違いによる材料の収縮差からの許容差であるサイズ(寸法)公差や、製品の不良率である歩留まりまで要求されます。下記にゴム金型の4種類の製法と製品が製造されるまで、製品の寸法公差をなるべく詳しく記載いたしましたのでご活用ください。

1. ゴムの金型成形方法

ゴムの金型プレス方式

例として図aのような錠剤形状を成形する場合、下記の様に大きく3種類のゴム金型成形方式があります。

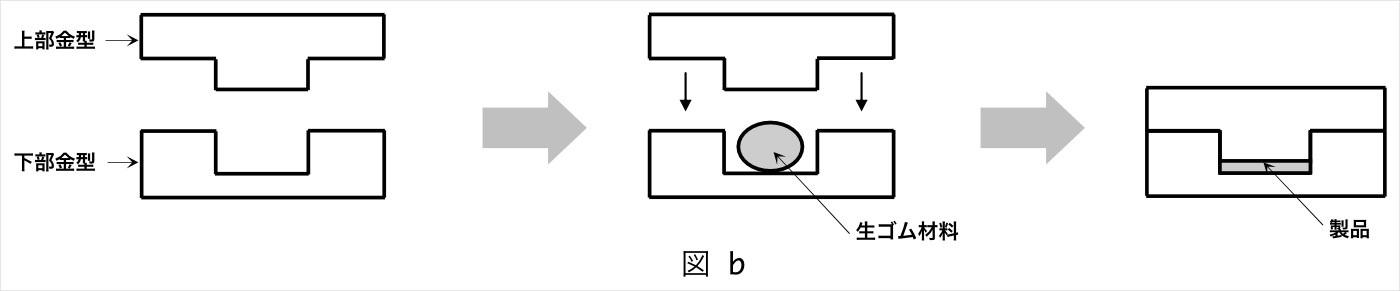

1. 直圧成形(コンプレッション)(図b)

一般的に用いる方式でゴム成形の主流方式です。

金型代も最も安価で経済的な上、製品単価もそれなりになります。

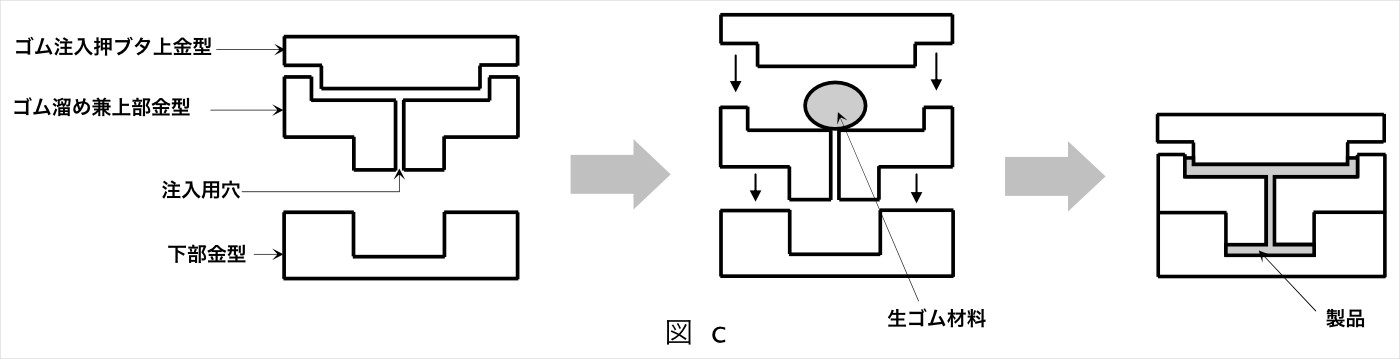

2. 直圧注入成形(コンプレッション)(図c)

製品を作る上で、金型に対し生ゴムの流入が難しいケースに用いる金型方式で、金型上部分がピストン形状になっており、ゴム溜中上型から生ゴムを強制注入し製品へ供給する方式です。 欠点は、若干金型代が高価な上、ゴム溜部分にも余分なゴム材料が必要でロスができることと、製品にゲート口が出来る点です。

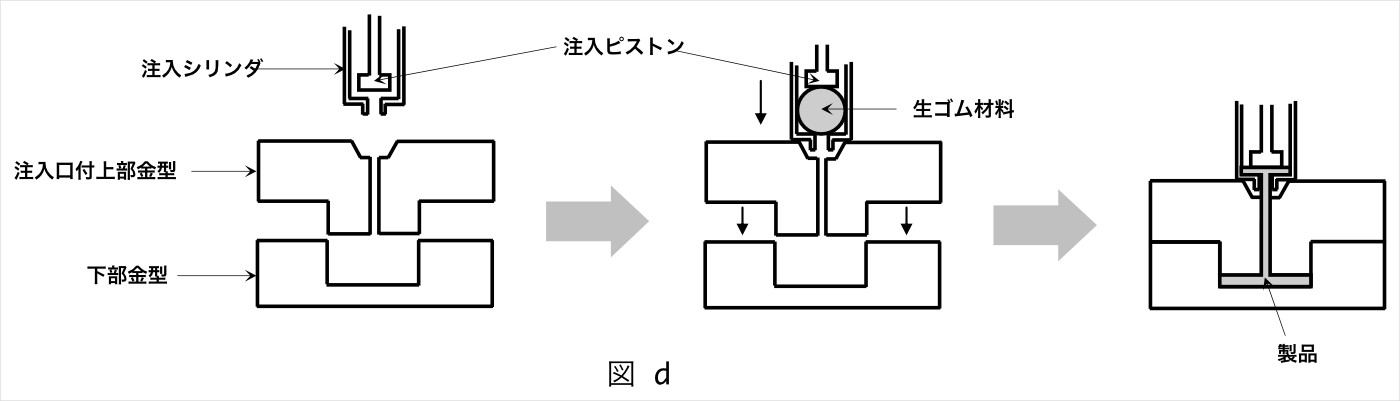

3. 射出成形(インジェクション)(図d)

樹脂型と同様に、液状化した生ゴムを金型に注入し成形いたします。

利点は、成形ショット数が大幅に向上でき、一日あたりの生産数が多く、製品が低コスト化出来ることです。欠点は、金型代が相当上昇し、基礎コストが高い点です。加えて量産計画数量が大量に必要となります。

巻むし

短いチューブや、金属部品付ゴムローラを少量生産する場合で、金型の必要がありません。生ゴムを粘土状に固め、その後熱による無圧力加硫をし、2次加工(切削加工)により製品形状を作る方式です。利点は、金型が必要ないため基礎コストが発生しない点です。欠点は、金型がないため製品代が高価となり、製品数量が多い場合には向かない点です。

2. 直圧成形方式での製品が出来るまで

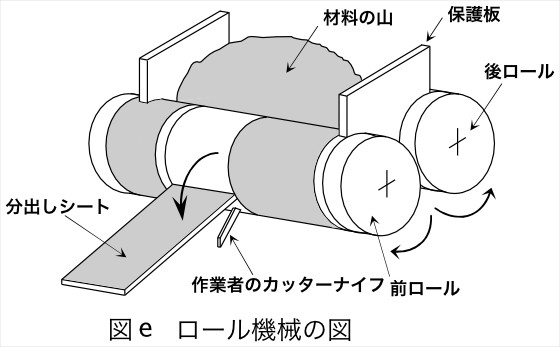

1. 材料用意(図e)

まず材料に加硫剤を投入し、ロールと呼ぶ機械で分出しシートを作ります。その後短冊状(例300mm×10mm×5mm)に刻み、短冊材料を一本ずつ計量後、重量を整えて生産予定数分用意します。

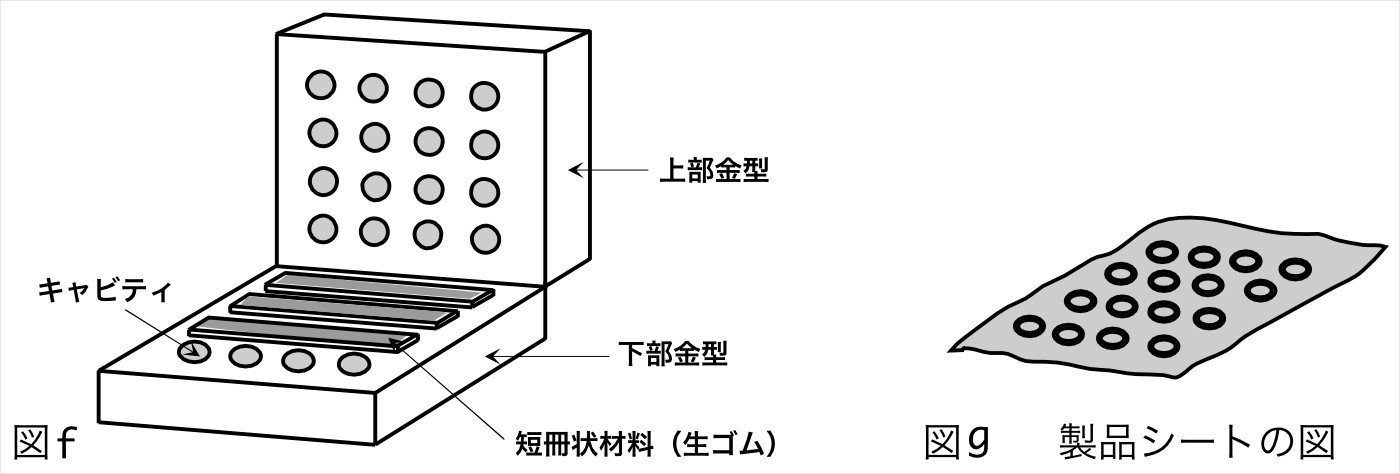

2. 成形

- 使用する金型を製作、または倉庫より選択し洗浄(油が塗布されているため)した後、余熱をします。(オーブはプレス機へ装着。余熱は120~180°C)

- 規定の熱に達した後、用意した短冊状材料を図fのように金型に装填し、金型のプレスをスタートさせます。

- 規定プレス時間(約1分~30分)プラスをしたら、金型をプレスより解放し、製品シート(図g)をはがします。

- 金型を清掃し、再度短冊状材料を装填し2回目のプレスを行います。

- 必要数量をプレスした後、金型をプレス台より撤去し金型を清掃、油塗布後倉庫へ収納します。

3. 1次検査(プレス後の製品シート)

成形後の製品シートには、成形不良(融合不良、傷不良、その他)を若干量含む事があるため、成形後の製品シートを全品目視検査し、不良品を取り除きます。

4. 仕上げ(製品シートより製品へ)

検査を終えた良品の製品シートを仕上げ工程へ進めます。仕上げ方法は以下のようなものがあります。

喰い切り方式

仕上げ要員が製品のゴムシートより手作業でバリを取り、製品化する方式。

冷凍バリ取り方式

バリが付いた製品を零下以下(-20~-120℃程度)に冷やし、微粒子を当てることにより薄いバリ部を削り落とす方式。

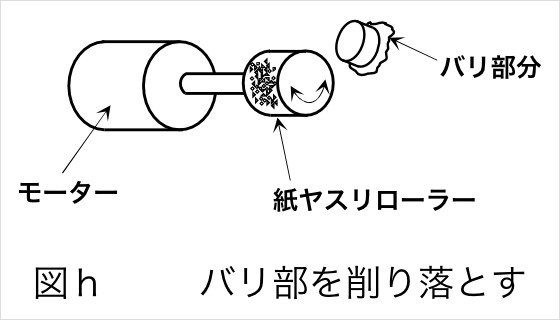

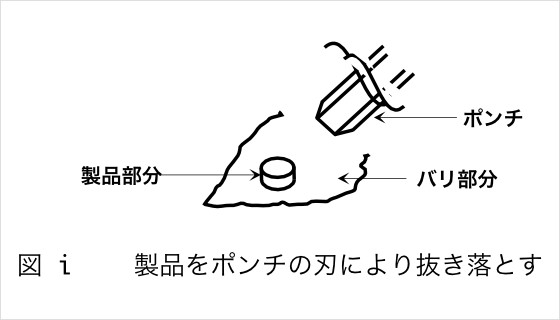

自動バリ取り機

自動バリ取り機にバリ付シートを設置し、自動機のポンチ刃を正確に製品へ当て、バリを剥離する方式。

5. 2次検査

仕上げ工程から出来上がった製品を再度全品、目視による検査を施す。(全品が外観良品になる)

6. 3次検査

外観検査後の良品を、抜き取りにより寸法チェックし最終製品にする。

3. 金型とプレス機

1. ゴム金型

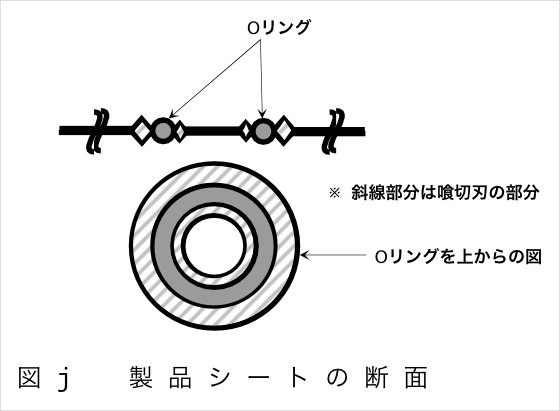

金型は仕上げ方法から若干作りに違いがあり、仕上げにロクロ(回転ヤスリ)(図h)や、ポンチ(抜刃)(図i)、ハサミ等を使う仕上げの場合と、精密品での喰切刃を用いる場合があります。

喰切刃を用いない場合、金型には製品形状そのままを彫り込むのですが、喰切刃方式の場合、金型へ喰切刃(図j)を合わせて彫り込みます。また、喰切刃は形状が色々あります。金型は、試作用の1ヶ取りや、量産時の多数個取りがあり、多数個取りの金型では2~1200ヶ(Oリングなど極小品の場合)取り等があります。金型のキャビティ数が製品の単価を決める要素が大きく、一回のプレスで1個製作できる場合と1200個製作できる場合とでは単価が大幅に変動します。一般的に、プレスのショット数は一日に約10~60回転いたします。

( 例 )

・条件 : 金型取り数100ヶ取り

・プレスショット数: 1日50回

1日生産数 = 100 × 50 = 5000個

量産予定1,000個では、一般的に16ヶ取り、あるいは25ヶ取りの金型を製作するのが一般的です。

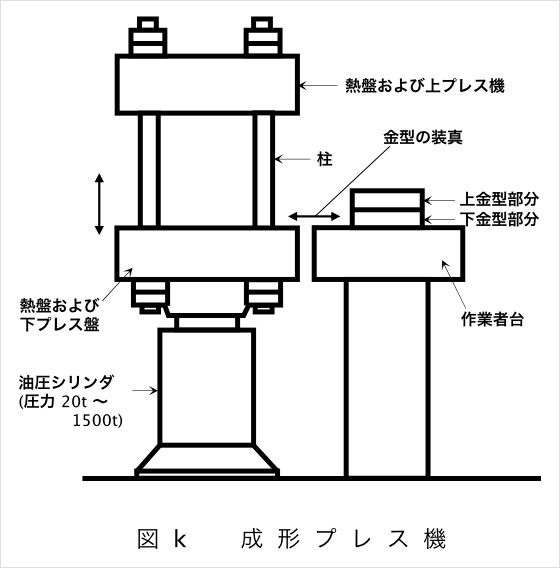

2. 成形プレス機(図k)

多くの工場では設備プレス機の能力(圧力)は、20トン~1500トンです。主力は年々増加の傾向にあり、60トン、80トン、100トン、150トン、200トン、300トンとなっています。新しく設置される機械ほどトン数が多くなり、それは近年のコストダウン要求に応えた結果です。トン数が増えれば製品の歩留まりが上がり、キャビティ数増加からコストが下げられます。

4. ゴム成形品の寸法公差

オリジナルゴムパーツなど、金型よりプレス(溶融)製品を製作する場合にご指示がない場合、ゴムの物性バラツキや金型製作バラツキなど他、ゴムには加硫後の縮みしろがあることにより、公差は下記の表のようになります。

*JIS B0405-mから

(単位:mm)

| 呼び寸法の区分 | 等級 | |||

|---|---|---|---|---|

| 精級 | 中級 | 並級 | 粗級 | |

| 3以下 | ±0.1 | ±0.2 | ±0.3 | ±0.5 |

| 3をこえ6以下 | ±0.15 | ±0.2 | ±0.4 | ±0.6 |

| 6をこえ10以下 | ±0.2 | ±0.25 | ±0.6 | ±0.8 |

| 10をこえ18以下 | ±0.25 | ±0.3 | ±0.8 | ±1.3 |

| 18をこえ30以下 | ±0.3 | ±0.4 | ±1.0 | ±1.6 |

| 30をこえ50以下 | ±0.4 | ±0.6 | ±1.3 | ±1.9 |

| 50をこえ80以下 | ±0.5 | ±0.8 | ±1.6 | ±2.3 |

| 80をこえ120以下 | ±0.6 | ±1.0 | ±1.9 | ±2.7 |

| 120をこえ180以下 | ±0.7 | ±1.4 | ±2.2 | ±3.2 |

| 180をこえ250以下 | ±0.8 | ±1.8 | ±2.5 | ±3.6 |

| 250をこえ320以下 | ±1.2 | ±2.0 | ±2.6 | ±4.1 |

| 320をこえるもの | ±0.3% | ±0.5% | ±0.7% | ±1.1% |

カタログデータがこちらからダウンロードできます。

PDFカタログ:ゴムの成形技術(金型)