Oリングの不具合と対策について

ゴム材質のOリングをご使用で、もしも空気やガス、油、薬品などの漏れが発生したときは、漏れたOリングの原品を観察し、その原因調査や不具合の対策に下記の表をご参考にしてください。

| 名称 | 現象 | 原因 | 対策 |

|---|---|---|---|

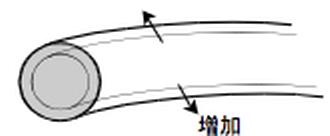

| 膨潤膨張 | ゴムが軟らかくなり、Oリングが全体的に 大きくなっている(ふくらむ)  |

使用流体がOリングのゴム材料に侵入する | 適合するゴム材料に変更する |

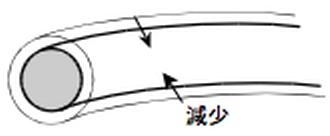

| 抽出 | ゴムが硬くなり、Oリングが全体的に 小さくなっている(やせる)  |

使用流体によるOリングのゴム材料に含まれる軟化剤が抽出する | 適合するゴム材料に変更する |

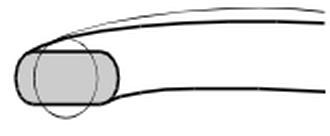

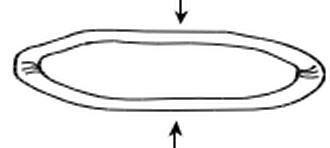

| 永久変形 | Oリングがつぶされた形状で元にもどらない |

(1)使用温度が高すぎる (2)つぶししろが大きすぎる |

(1)耐熱性の良いゴム材料に変更する (2)溝寸法又はOリング寸法の見直しを行う |

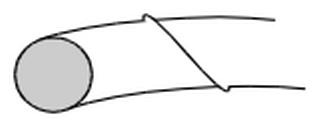

| はみ出し | Oリング全周又は部分的にちぎれている |

Oリングが溝と相手面の隙間にはみ出し、溝のエッジでちぎれている | (1)溝との隙間を小さくする (2)高硬度のOリングを使用又はバックアップリングを併用する |

| オゾン亀裂 | 応力のかかった方向と垂直方向に 亀裂が生じている  |

(1)耐オゾン性の悪いゴム材料をオゾン雰囲気の強い箇所で使用した (2)Oリングを必要以上に引き伸ばして使用した (3)グリス等の塗布が不足していた |

(1)耐オゾン性の良いゴム材料に変更する (2)溝寸法又はOリング寸法を変更する (3)装着時にグリスを十分に塗布する |

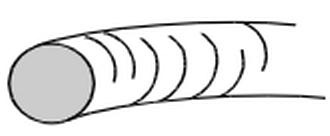

| ねじれ | Oリングがねじれて変形している |

(1)グランド溝の深さおよび幅が不均一である (2)シリンダー内面と溝底面の表面仕上げが不適当である (3)偏心運動している (4)ねじれて取付けられている |

(1)グランド溝の深さおよび幅を均一にする (2)シリンダー内面を1.5S溝底面を3Sの表面仕上げにする (3)偏心運動をなくする (4)グリス等を用いて、取付けの際、ねじれないようにする |

| かじり | Oリングが部分的にちぎり取られている |

(1)シリンダーの小孔のエッジでちぎり取られている (2)装着の時、シャープなエッジやネジ山等でちぎり取られている |

(1)小孔の面取りをするなど設計変更をする (2)治具を用いて装着する |

| 摩耗 | Oリングが運動方向と同方向に摩耗している |

(1)シリンダー内面の表面仕上げが粗い (2)潤滑が悪い (3)つぶししろが大きすぎる (4)塵埃、金属物などが侵入している |

(1)シリンダー内面を1.5Sの表面仕上げとする (2)潤滑をよくする (3)太さの大きいOリングに変更してつぶししろを適正にする (4)フィルターなどを設けて異物が侵入しないようにする |

| 硬化 | Oリングが硬くなり曲げると亀裂が生じる |

(1)使用温度がOリングのゴム材料の耐熱温度を超えている | (1)耐熱性の良いゴム材料に変更する (2)使用温度を下げる |

カタログダウンロード

カタログデータがこちらからダウンロードできます。

PDFカタログ:Oリングの不具合とその対策